10 جولای معرفی فرایند پیچ جوش

تاریخچه Stud Welding

اولین کاربرد صنعتی Stud Welding در سال ۱۹۳۸ اتفاق افتاد. یکی از مهندسین جوش نیروی دریایی آمریکا بنام Ted Nelson که برای نصب تخته های چوبی برروی عرشه کشتی های نظامی دچار زحمت زیادی شده بود، توانست این مشکل را با Stud Welding حل کند.

پیچ های مورد نظر ازاین طریق از میان سوراخهای ایجاد شده برروی تخته های چوبی به عرشه فلزی کشتی جوش شدند. این فناوری جدید به نیروی دریایی آمریکا کمک کرد تا در زمان جنگ جهانی دوم ۵۰ میلیون نفر ساعت کار را صرفه جویی کند. در سال ۱۹۴۵، Stud Welding به روش تخلیه خازنی ثبت اختراع شد.

معایب روش های اتصال سنتی

در تمامی روشهای زیر عملیات سوراخکاری در فلز پایه ضروری است.

سوراخکاری و رزوه کاری: سرعت بسیار پایین ولزوم استفاده از پیچهای بلندتر برروی ورقهای ضخیم تر از معایب این روش است.

استفاده از Insert: این اتصال به مرور زمان استحکام خود را از دست می دهد، می تواند ریختن رنگ از روی ورق و در نهایت زنگ زدگی را سبب شود. فلز پایه بعلت ایجاد سوراخ بخشی از استحکام خود را از دست می دهد همچنین سمت دیگر ورق تمیز و مسطح نیست.

استفاده از Insert: این اتصال به مرور زمان استحکام خود را از دست می دهد، می تواند ریختن رنگ از روی ورق و در نهایت زنگ زدگی را سبب شود. فلز پایه بعلت ایجاد سوراخ بخشی از استحکام خود را از دست می دهد همچنین سمت دیگر ورق تمیز و مسطح نیست.

جوش از پشت: این روش بسیار کند است. بعلت وجود سوراخ فلز پایه ضعیف می شود.گرده جوش برآمده از پشت ورق نیاز به عملیات سنگ زنی دارد.

جوش از پشت: این روش بسیار کند است. بعلت وجود سوراخ فلز پایه ضعیف می شود.گرده جوش برآمده از پشت ورق نیاز به عملیات سنگ زنی دارد.

استفاده از پیچ و مهره: امکان دسترسی به پشت ورق از الزامات این روش است. بعلت وجود سوراخ فلزپایه ضعیف می شود. گل پیچ از طرف دیگر قابل مشاهده است و اتصال هیچگاه آب بندی نمی شود.

استفاده از پیچ و مهره: امکان دسترسی به پشت ورق از الزامات این روش است. بعلت وجود سوراخ فلزپایه ضعیف می شود. گل پیچ از طرف دیگر قابل مشاهده است و اتصال هیچگاه آب بندی نمی شود.

مزایای Studwelding

![]() عدم نیاز به عملیاتی نظیر سوراخکاری، رزوه کاری، پانچ و غیره.

عدم نیاز به عملیاتی نظیر سوراخکاری، رزوه کاری، پانچ و غیره.

![]() عدم ایجاد تغییر رنگ برروی پشت ورق

عدم ایجاد تغییر رنگ برروی پشت ورق

![]() عدم افت استحکام ورق ناشی از سوراخکاری

عدم افت استحکام ورق ناشی از سوراخکاری

![]() عدم نیاز به دسترسی دوطرفه قطعه کار

عدم نیاز به دسترسی دوطرفه قطعه کار

![]() بهره وری و راندمان بالا بعلت زمان جوش بسیار پایین

بهره وری و راندمان بالا بعلت زمان جوش بسیار پایین

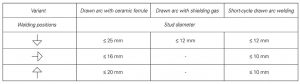

معرفی فرایند روش قوسی Drawn Arc

روش قوسی قابلیت جوشکاری پیچها را از قطر ۶ تا ۲۵ میلیمتر دارا می باشد. تمامی پروسه توسط یک منبع جریان الکترونیکی کنترل می شود. در این روش جوشهایی بسیار مستحکم با عمق نفوذ بالا قابل دستیابی است، این پروسه بصورت گسترده در صنایع ساخت اسکلت فلزی و سقف های عرشه فولادی، ماشین سازی، پل سازی و کشتی سازی مورد استفاده قرار می گیرد.

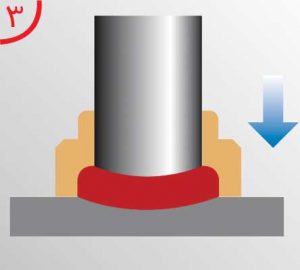

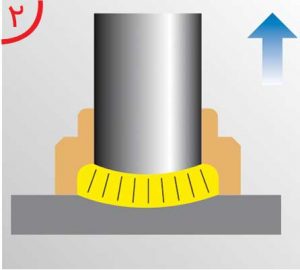

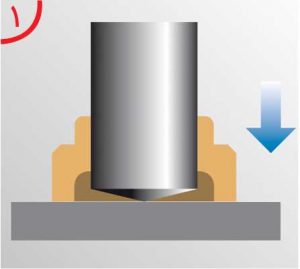

پیچ در حوضچه مذاب فرو میرود،ناحیه مذاب پیچ از قطعه کار فاصله می گیرد،قوس نوک پیچ روی قطعه کار قرار میگیرد.

منجمد میشود و جوش انجام میپذیرد. الکتریکی شروع می شود.

عمق نفوذ جوش از ۱ تا ۳ میلیمتر

مزایا

![]() عمق نفوذ از ۱ تا ۳ میلی متر

عمق نفوذ از ۱ تا ۳ میلی متر

![]() قابلیت استفاده از گاز محافظ

قابلیت استفاده از گاز محافظ

![]() قابلیت جوش انواع فلزات نظیر فولاد ضدزنگ، آلومینیوم و غیره

قابلیت جوش انواع فلزات نظیر فولاد ضدزنگ، آلومینیوم و غیره

![]() مناسب برای جوشکاری دستی، نیمه اتوماتیک و تمام اتوماتیک همچنین قابل اتصال به روبات

مناسب برای جوشکاری دستی، نیمه اتوماتیک و تمام اتوماتیک همچنین قابل اتصال به روبات

![]() مناسب برای قطعاتی که لازم است از نظر ایمنی و استحکام از استاندارد بالایی برخوردار باشند.

مناسب برای قطعاتی که لازم است از نظر ایمنی و استحکام از استاندارد بالایی برخوردار باشند.

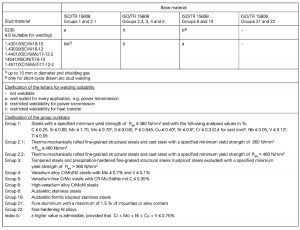

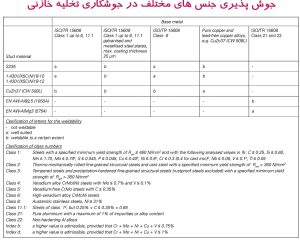

جوش پذیری جنس های مختلف در جوشکاری قوسی

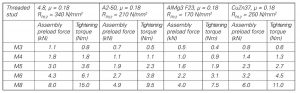

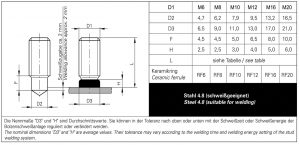

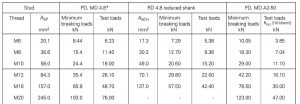

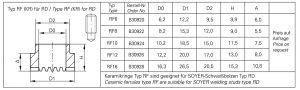

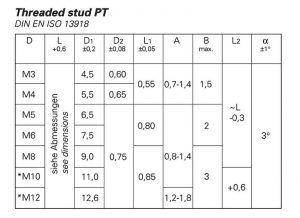

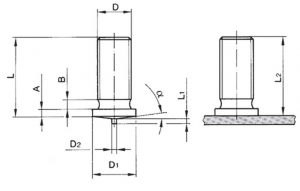

مشخصات مکانیکی پیچ های استاندارد برای جوشکاری قوسی

حداکثر گشتاور مجاز

حداقل نیروی گسیختگی

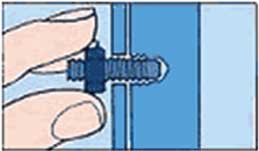

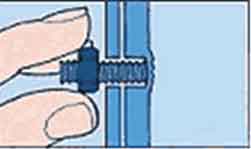

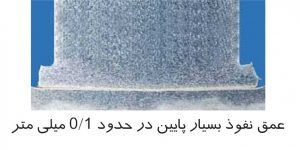

معرفی فرایند تخلیه خازنی Capacitor Discharge Stud Welding

جوشکاری پیچ به بدنه ( STUD WELDING ) به روش تخلیه خازنی سالهاست که بصورت فراگیر در سراسر جهان مورد استفاده قرار می گیرد.

تا به امروز این تکنولوژی تنها قابلیت جوش پیچهای حداکثر تا M8 را دارا می باشد. در پروسه جوشکاری انرژی ذخیره شده در باتریهای خازنی در فاصله زمانی بسیار کوتاه ۱ تا ۳ میلی ثانیه (۰/۰۰۱ تا ۰/۰۰۳ ثانیه) از طریق زائده سوزنی شکل نوک پیچ تخلیه می شود. بکارگیری این روش برروی ورقهای نازک، محصولات تزئینی و صنایع خودروسازی بسیار موفق بوده است.

مزایا

![]() عمق نفوذ بسیار پائین حدود ۰/۱ میلی متر.

عمق نفوذ بسیار پائین حدود ۰/۱ میلی متر.

![]() قابلیت جوشکاری برروی ورقهای بسیار نازک تا ۰/۵ میلی متر.

قابلیت جوشکاری برروی ورقهای بسیار نازک تا ۰/۵ میلی متر.

![]() مناسب برای قطعاتی که لازم است اثر جوش و تغییر رنگ برروی آنها دیده نشود.

مناسب برای قطعاتی که لازم است اثر جوش و تغییر رنگ برروی آنها دیده نشود.

![]() مناسب برای جنس های مختلف (آلومینیوم، فولاد، فولاد ضدزنگ).

مناسب برای جنس های مختلف (آلومینیوم، فولاد، فولاد ضدزنگ).

![]() قابلیت جوشکاری بصورت دستی، نیمه اتوماتیک و تمام اتوماتیک و اتصال به روبات.

قابلیت جوشکاری بصورت دستی، نیمه اتوماتیک و تمام اتوماتیک و اتصال به روبات.

![]() بدون نیاز به محافظت گاز محافظ یا حلقه سرامیکی.

بدون نیاز به محافظت گاز محافظ یا حلقه سرامیکی.

حداکثر نیروی کششی و گشتاور پیچ